Si nos vamos a una definición global, Naeco Group es un grupo empresarial asturiano que diseña, produce y comercializa soluciones de plástico reciclado basadas en la economía circular. Sin embargo, la realidad es que esta entidad consigue hacer magia con los residuos plásticos que extrae del reciclaje. El objetivo es convertirlo en un nuevo recurso y que además goce de una mayor vida útil en el mercado. De esta forma se reducen en vertedero y se fomenta esa economía circular en la que están especializados.

Naeco Recycling es la división del grupo encargada de la gestión, reciclaje y transformación de estos residuos de plástico en nuevas materias primas. La planta, ubicada en Valnalón, recibió en el primer trimestre de este año 3.288 toneladas de input, es decir, aquellos residuos que van a parar al contenedor amarillo, el de los envases. En todo el año pasado se llegaron a reciclar más de 13.000 toneladas, lo cual se traduce en una media de 36 toneladas diarias.

El objetivo de esta entidad es, por tanto, convertir los residuos de unos en recursos para otros, partiendo del residuo plástico del contenedor amarillo y obteniendo granza de calidad que puede ser utilizada por los transformadores plásticos en distintos procesos y para diferentes usos. De esta manera, acaban teniendo una nueva oportunidad y una vida mucho más larga que la que tuvieron inicialmente.

Con el tiempo se dieron cuenta de que había más campos que abarcar, pues en el proceso de separación de residuos se generaba otro tipo de outputs. “Uno de los mayores retos para un reciclaje efectivo es diseñar los productos bajo la premisa del ECO Diseño de tal manera que puedan ser deconstruidos al final de su vida útil”, dice Antón Fernández, CEO de Naeco.

Un viaje de 5 pasos que transforma el residuo del contenedor amarillo en pellets

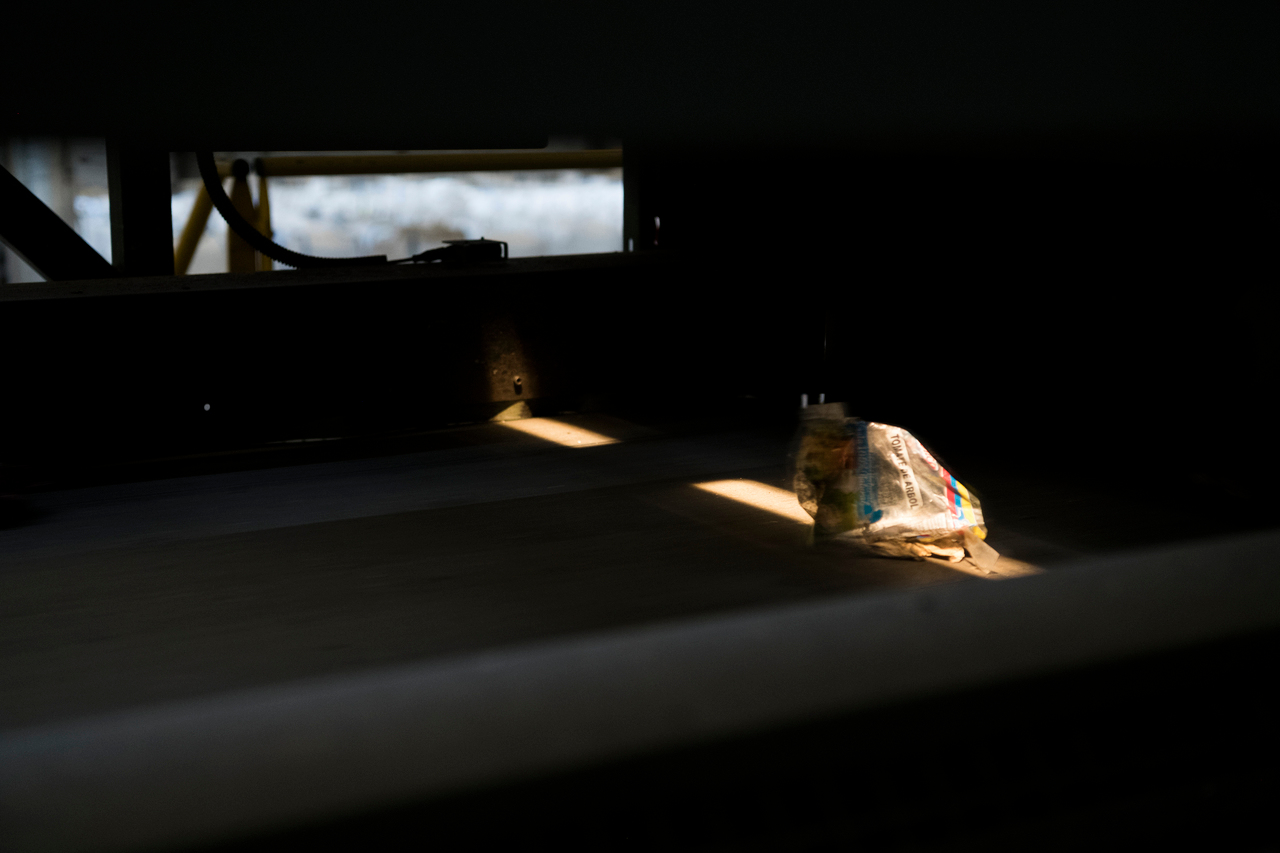

La planta recibe residuo plástico prensado en balas. En concreto, esta planta procesa lo que se conoce como la fracción de plástico mixto que es la fracción resto del contenedor amarillo. Esta es la parte del residuo post consumo que se obtiene en las plantas gestoras de residuos una vez separado todo aquello que es valorizable.

Paso 1: El primer paso es abrir la bala prensada y separar los distintos materiales que en ella se encuentran para facilitar su posterior clasificación.

Paso 2: Existen varios equipos que permiten clasificar los envases que entran en el proceso y separar aquellos impropios o no válidos para el mismo, con los que se eliminan los metales férricos y no férricos como las latas de aluminio y se separan los tipos de plástico para obtener una granza que cumpla con las especificaciones del cliente.

Paso 3: El plástico válido para la fabricación de la granza se tritura y es sometido a un proceso de lavado con el objetivo de unificar su tamaño y eliminar la suciedad contenida en los propios envases.

Paso 4: Una vez que el plástico está triturado y limpio se seca eliminando el agua que proviene de la fase de lavado para que sea apto para la fase de extrusión.

Paso 5: La última etapa del proceso de reciclado en Naeco Recycling es la extrusión, proceso por el cual se funde el plástico y se corta obteniendo lo que se llama la granza o pellet, el producto final.

Una apuesta por el ecodiseño y la innovación

En Naeco se realiza un proceso integral, yendo desde el residuo al producto final, de esta manera se cierra el círculo. Por tanto, Naeco Packaging, ubicado en Sotrondio, es la fábrica donde se da forma a ese producto obtenido.

Antes de iniciar la fabricación del producto final se tienen que analizar los pellets que serán usados en el proceso.

En esta fase entra en el proceso Naeco Research, el centro de ideas de Naeco. Cuentan con un potente laboratorio equipado de modo que se puedan hacer las caracterizaciones de los materiales que se van a usar. “Se toman unas muestras y se hacen las probetas con las que se analizan las diferentes propiedades”, señala Antón.

Una vez validado el material para fabricar el producto final, cuentan con diferentes máquinas robotizadas y los moldes con los que son capaces de realizar más de 100 referencias de productos diferentes.

La fabricación de los palets, cajas y contenedores se hace mediante un sistema de inyección por alta presión, sometiendo al plástico a temperaturas muy altas para su fundido y posterior enfriamiento.

El mensaje que quiere transmitir el CEO es que “aunque la gente vea el resultado final, por ejemplo un palet, la realidad es que esta fabricación lleva asociada una cantidad de ingeniería grande y compleja a nivel de operativa. Nos empeñamos en sacar todas las eficiencias partiendo desde atrás de la cadena, desde el residuo hasta el producto final”.

En Naeco inciden en la importancia de crear productos que desde el inicio sean fáciles de reciclar, lo que se denomina ECO Diseño. De ese modo, se simplifica el trabajo previo de separación de materiales.

Todos los caminos llevan al reciclaje

El plástico es el principal material con el que Naeco trabaja. Es su esencia, el principio de todo. Pero su lucha por ayudar al medioambiente se hizo más ambiciosa: “Quisimos empezar a tener consciencia en toda la cadena de reciclaje”, apunta Antón Fernández.

Los palets que producen se comercializan a terceros ofreciendo una solución de plástico mucho más robusta que los productos tradicionales. Y para que ese palet no se convierta en residuo, cuando llegue al final de su vida útil ofrecen a sus clientes un servicio de recompra. “Nos basamos en la filosofía de cuna a la cuna”. Además fabrican otro tipo de elementos de plástico reciclado, siempre envase terciario, como por ejemplo contenedores y cajas.

El objetivo: Zero Waste y la valorización de los residuos

En la actualidad Naeco está trabajando en el resto de las fracciones que obtienen en su proceso para el desarrollo de nuevos subproductos que permitan poner en valor otros residuos del contenedor amarillo.

“Nos esforzamos en dar visibilidad sobre todo a lo que hay detrás. Queremos crear impacto en el entorno a través de nuestro producto, y para ello buscamos reconvertirnos en una empresa que apuesta por el cuidado del entorno mediante la gestión del 100% de los residuos de nuestros procesos hasta conseguir el Zero Waste”, asegura Antón.

El 40% del plástico del contenedor amarillo es packaging, y este tiene un ciclo de vida de no más de tres meses, por tanto, “si tratas de buscar aplicación de reciclaje en esos mismos envases, en pocos años se habrá reprocesado ese material muchas veces lo que provocará la degradación del plástico”. Lo que quieren en Naeco es que esos materiales de alta rotación y corto ciclo de vida tengan una nueva vida más larga para evitar, entre otras cosas, esa degradación.

Aquí se plantea una cuestión: ¿Debemos eliminar el plástico de nuestras vidas? Desde Naeco defienden que el problema no es el plástico, sino la correcta gestión del residuo porque, afirma su CEO, “lo que queremos es trasladar el conocimiento de cómo nuestro producto es una solución al mismo. Por tanto no hay que atacar a la industria del plástico porque no es el enemigo, en cambio, sí hay que incentivarla para ser parte de la solución”.

El gran desafío para Naeco es hacer frente a los retos diarios que se les plantean, porque están, asegura Fernández, “en un sector con alto componente de regulaciones y estas cambian todos los días, pero los procesos no son tan flexibles”. Así que la meta para ellos es “seguir mejorando y crear nuevos procesos”.

Pero no todo son obstáculos; la entidad abre un nuevo paradigma que gira alrededor de la RSC gracias a su la plataforma Naeco Loves You y una serie de programas vinculados a promover la responsabilidad empresarial y social desde la propia entidad y haciendo participes a sus clientes. En la plataforma comparten de manera pública y transparente el impacto de sus acciones de sostenibilidad.

Actualmente cuenta con cuatro programas: Naeco Rewind, programa a través del cual recompran sus propios productos a los clientes al final de su vida útil para convertirlos en materia prima, (la filosofía ‘de la cuna a la cuna’); Naeco Reduce, con el que evalúan la cantidad de emisiones de CO2 que están evitando emitir a la atmósfera gracias a la utilización de sus productos frente a modelos tradicionales; Naeco Reforest, proyecto de reforestación mediante el cual, han adquirido el compromiso anual de plantar un árbol protegido por cada 35 toneladas de residuos gestionados; y Naeco Rewards, con el que comparten conjuntamente con sus clientes la cantidad de envases equivalentes de plástico que entre todos han conseguido reciclar a lo largo del año.

“El eje económico lo tenemos cubierto, el ambiental también, y ahora estamos en vías de lanzar un quinto programa orientado a las personas” afirma Antón Fernández.

En definitiva, Naeco es una empresa que demuestra estar más que comprometida y sensibilizada no solo con el medioambiente, sino también con una parte más social y humana. Seguirán investigando para tratar de llegar a más y más rincones que requieran atención y así conseguir un entorno mejorado.