Descomponer y entender el funcionamiento interno de los sistemas y sus componentes: eso es lo que hace la ingeniería inversa, una potente herramienta esencial para el progreso tecnológico. La empresa IIR es especialista en su uso mediante el escaneado 3D, y hace 3 años se instaló en Asturias para acrecentar la vanguardia de la innovación en la región.

Al frente de la entidad está su fundador, Radek Polchlopek, empresario de sangre polaca, pero corazón asturiano, que en el año 2005 decidió meter en la maleta toda su dilatada experiencia en el campo de la ingeniería, e instalarse en la región, donde tuvo diversos empleos relacionados con el mantenimiento industrial, la inspección o la reparación, hasta que, en un momento dado, decidió emprender.

“Tras participar en varios proyectos me di cuenta de que si tuviese una herramienta que me permitiera llevar el trabajo de campo hasta la tranquilidad de una oficina, a través de un medio con el que poder escanear, todo sería mucho más sencillo”, explica Radek. A partir de ahí puso el foco en el escaneado 3D.

Percibió que los proveedores de ese tipo de servicios estaban muy asentados cada uno en su sector, pero él necesitaba polivalencia porque, afirma, “los proyectos y los problemas eran muy diversos, distintos cada día”. Para eso ideó un servicio capaz de dar esa versatilidad, flexibilidad, eficacia y agilidad: la Inspección Ingeniería Respuesta (IIR).

El servicio a la pieza, no al revés

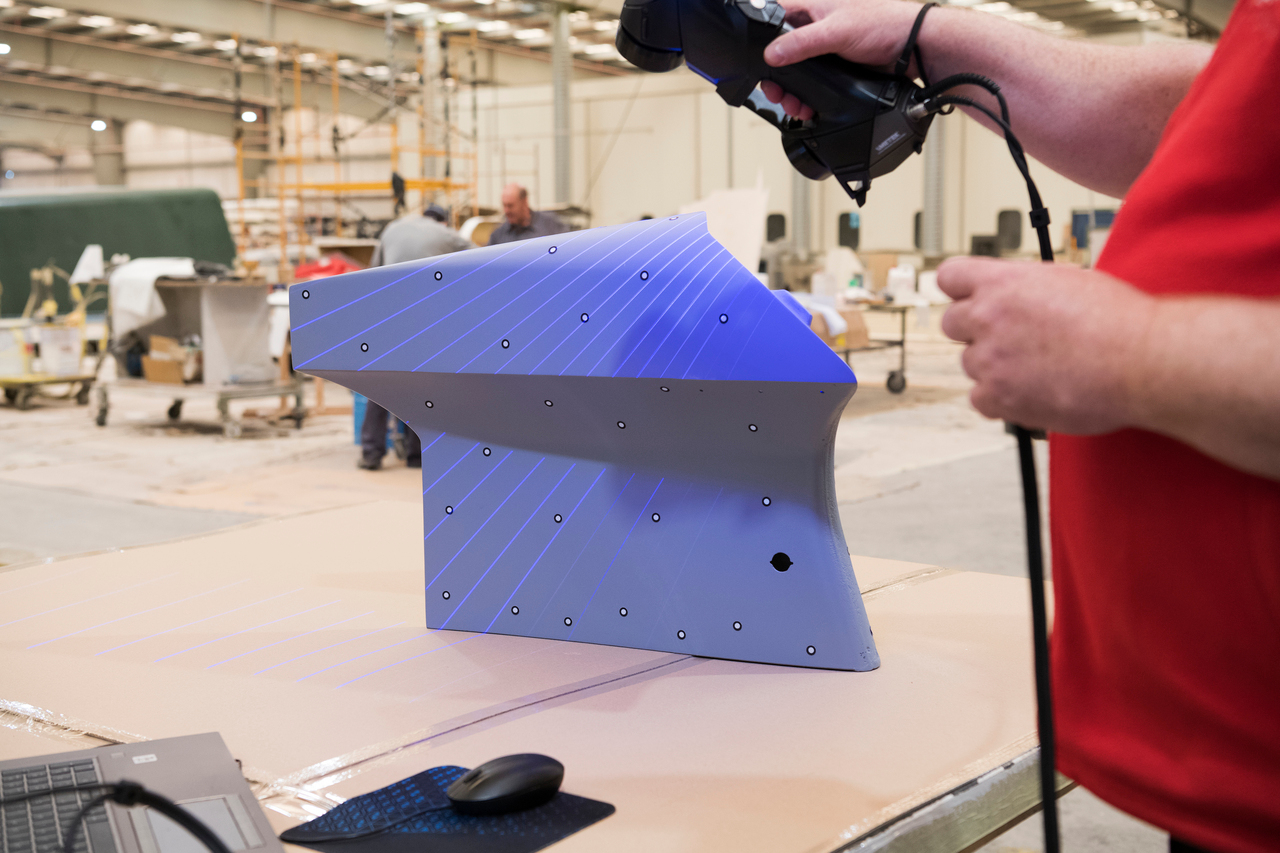

En IIR actúan sobre la pieza, realizando el escaneo directamente en la línea de producción o donde esté instalado el componente. Explica su fundador que apuestan “por la tecnología extremadamente portátil para poder realizar los servicios de escaneado en la obra o en el taller, y así facilitar el acceso a esta tecnología a las empresas que no le dan tanto uso como para incorporarla en su día día”. La información recabada se la llevan a la oficina y a las áreas de ingeniería para ponerse manos a la obra en sus proyectos.

En el escaneado 3d, pero sobre todo en los servicios de ingeniería inversa que es cuando se procesan los datos escaneados es donde pueden aportar más valor, know how, gracias a la eficacia humana y a la tecnología. “Desde la actualización y optimización de procesos industriales, hasta la de los diseños propios de nuestros clientes, nuestra propuesta abarca un amplio espectro de aplicaciones”, apunta.

Para Radek, “Asturias es un crisol de creatividad y desarrollo, y la ingeniería inversa es el catalizador que lleva estas cualidades a nuevas alturas”. Su enfoque les permite entender las necesidades específicas, impulsando la innovación y la competitividad.

La tecnología de digitalización 3D redefine la manera de diseñar y gestionar el proceso de diseño. “Gracias a nuestros servicios, en Asturias se puede desbloquear todo el poder de la digitalización tridimensional. Desde la ingeniería inversa hasta la metrología tridimensional, nuestra capacidad de convertir objetos físicos en gemelos digitales es la clave para la innovación en tu negocio”.

Desde la manufactura de precisión hasta la ingeniería de alto nivel, la tecnología de medición tridimensional se adapta a las necesidades de cada industria. En IIR realizan controles de calidad de los elementos recién fabricados y mediciones de elementos o conjuntos para determinar su posible deterioro, desgaste y falta de alineación. Siempre son proyectos personalizados y llave en mano.

En las fases iniciales, de maduración de las ideas o de diseño “pueden ser más útiles los servicios de ingeniería inversa”. Por el contrario, en las fases de fabricación, utilización y mantenimiento, “pueden ser más útiles los servicios metrológicos”.

¿Cómo funcionan estos servicios?

El proceso de escaneado 3D de corto alcance es muy eficaz y portable. Se obtiene un gemelo digital, un modelo 3D de la pieza en forma de malla muy precisa y fiable, que es la representación exacta de nuestro elemento en el entorno virtual 3D. A continuación, se suelen realizar las operaciones básicas de limpieza, optimización y edición de la malla. La mayoría de los sistemas CAD nos permite incorporar esta malla a nuestro diseño.

Si fuesen necesarias modificaciones de la pieza digitalizada, lo que hacen en IIR es convertir la malla escaneada en un elemento formado por superficies, un sólido 3D. Este proceso es la ingeniería inversa, que “se realiza en unos programas informáticos específicos que permiten alcanzar el mayor nivel de eficacia de este proceso. Permiten exprimir la disponibilidad de la nube de puntos, generando planos y superficies, perfiles y otras características o referencias reconociendo la propia malla.”

El diseño es paramétrico, por lo que en cualquier momento se puede modificar la forma y las dimensiones de los perfiles y superficies para ajustarse más a la malla o, al contrario, alejarse del diseño original ajustándolo a nuestras necesidades. Gracias a esto, se puede crear la documentación 2D, generar los códigos para las máquinas de CNC, o realizar los cálculos estructurales, etc.

Con la metrología 3D se pueden comprobar las tolerancias dimensionales y geométricas a través de los valores numéricos, perfiles y mapas de colores que representan las desviaciones. “Podemos hacer comparaciones ‘scan to scan’, por ejemplo, comparando con la pieza patrón o ‘scan to CAD’, comparando con el modelo de referencia facilitado por el cliente.”

Calidad y acompañamiento al cliente en todo el proceso

Gracias a la tecnología que utilizan en IIR, siempre a la vanguardia, pueden asegurar a sus clientes resultados muy fiables. A esta entidad no hay pieza que se le resista, pues estas ventajas que aportan, deja claro Radek, son válidas “tanto para las piezas más complejas como para las sencillas”, siendo capaces de desarrollar proyectos atípicos y muy personalizados.

Es importante para ellos transmitir al cliente que van a estar ahí, acompañándoles durante todo el proceso, e incluso “antes o después”, porque buscan, añade, “llevar esta tecnología a toda aquella persona sea o no especialista en el sector”, es decir, democratizar esta tecnología.

Del mundo digital hacia el de fabricación de objetos

Uno de los objetivos de esta innovadora compañía tiene que ver con ampliar su radio de acción, pues, explica Radek, “aunque apostamos y queremos estar presentes en Asturias, también estamos poniendo el foco en expandirnos y prestar servicios a nivel nacional, objetivo que ya hemos iniciado”.

De cara al futuro, Radek afirma que IIR continuará invirtiendo en nueva tecnología que les permita ampliar el espectro de los servicios que ofrece, pero no solo eso, sino que también están muy interesados en los sistemas de fabricación avanzada. “Vemos que en el sector de la impresión 3D, no es el único que nos interesa, se sigue incorporando mucha innovación, nuevas tecnologías, nuevos materiales y, por consiguiente, una infinidad de nuevas posibilidades”. Al mismo tiempo, apunta, este sector “se industrializó y profesionalizó, por tanto, quizás nuestro mundo digital se complemente con la fabricación de objetos materiales”.