La filosofía Lean

La filosofía industrial tiene sus orígenes en las antiguas fábricas japonesas que fueron los precursores en los sistemas industriales orientados al cliente.

El lean permite a la industria mejorar cada día. Se centra en las personas para añadir valor y eliminar y minimizar los residuos y desperdicios.

La filosofía Lean se basa en la transformación de la empresa industrial y por tanto, de la fabricación orientada al cliente siguiendo los principios:

- What is needed.

- When it's needed.

- In the quantity needed.

Si no se asumen cambios estructurales dentro de la empresa industrial de cierta magnitud, la imagen de la empresa puede parecer excelente, pero operativamente es muy deficiente y se notará en las relaciones con los clientes y en su plazo, se comprometerá su propia viabilidad.

Las bases del sistema Lean:

Son cinco los factores sobre los que articula el sistema Lean Management

Propósito, es decir el plan estratégico.

Se debe definir el proceso haciendo un análisis detallado de cada paso que se da dentro de la organización industrial, detallando un plan estratégico, las acciones a desarrollar e identificación de los indicadores clave del progreso del cambio en la empresa.

Proceso, es decir el flujo

La empresa debe conocer el flujo de los materiales y tomar la información relevante, que se transfiere en tiempo real entre las distintas fases del proceso de fabricación, centrándose siempre en que la manufactura se adapte a las personalizaciones, plazos y necesidades de los clientes.

Personas

La industria debe crear un entorno de trabajo en el que las personas puedan desarrollar sus tareas de forma más autónoma y decidir sobre las mejoras a aplicar en sus puestos de trabajo. Para ello, se debe mejorar la organización, la capacitación y formación del personal.

Resolución de problemas

La detección de problemas es tarea fundamental de cada puesto y proceso, ya que suponen oportunidades de mejora para optimizar y definir un nuevo estándar.

Plan de transformación.

Siguiendo los principios del Lean, en combinación con las nuevas tecnologías y herramientas TIC, se desarrolla en plan de transformación digital de la empresa industria, que un plan vivo y evolutivo de adaptación al mercado, a las nuevas necesidades de los clientes, y al desarrollo tecnológico.

Lean Manufacturing en la industria 4.0, es decir Lean Manufacturing 4.0

La aplicación de la filosofía Lean en la industria será más rápida y efectiva si se utiliza tecnología y habilitadores digitales de la industria 4.0 (Lean Manufacturing 4.0).

Un fabrica o industria 4.0 será en esencia una fábrica lean, en que se utilizan aquellas tecnologías que sean útiles para digitalizar aquellos procesos industriales de Lean Manufacturing. Cada empresa es diferente por lo que necesita configurar las herramientas digitales que necesite para su proceso.

Una parte muy importe es que debe ser muy sencillo para las personas la introducción de datos y la interacción persona-TIC si se quiere tener éxito con los habilitadores digitales.

Dentro de una fábrica hay multitud de procesos industriales en paralelo y en tiempo real:

- Consumo Materiales, consumibles, materias primas y expedición del producto

- Lotes de fabricación.

- Distintas Personas en cada puesto de trabajo

- Número de Unidades Producidas, así como de rechazos.

- Tiempos empleados en cada fase de fabricación,

- Paradas y Causas de las Paradas del proceso de fabricación

- Variables de control de Calidad, seguridad y productividad.

- Tiempos y paradas para el Mantenimiento

- Movimiento de Materiales a lo largo del Proceso

- Movimiento de Materiales entre los distintos almacenes

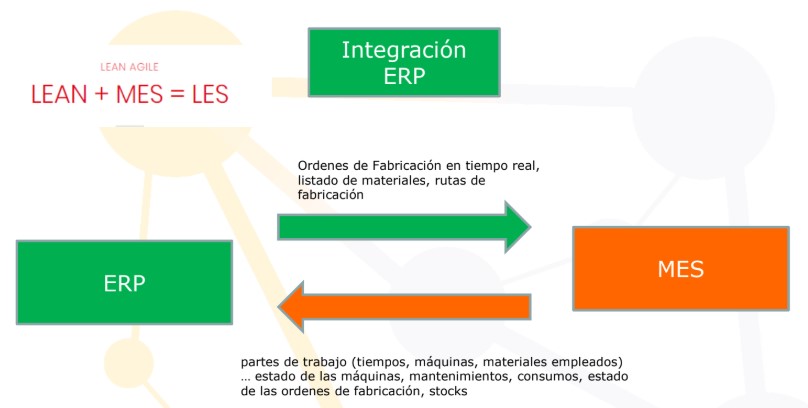

El Lean manufacturing 4.0 integra el ERP con el MES/MON para mejorar la gestión de la empresa y de la producción con toda la información integrada.

Sistemas MES

Sistema MES es aquella tecnología que permite el control y la gestión de la producción de manera totalmente automática e integrada.

Los sistemas de ejecución de fabricación (MES) proporcionan información que permite la optimización de la producción desde el lanzamiento de pedidos hasta la entrega de productos terminados. Usando en todo momento datos actuales y concretos, los sistemas MES guían, responden e informa sobre el estado de las actividades que se llevan a cabo en la planta industrial.

Dando una respuesta rápida a los cambios de las condiciones con el objetivo de reducir aquellas actividades sin valor añadido, llevando a cabo una dirección de operaciones eficaz.

MES mejora el rendimiento de los activos operativos, así como la entrega a tiempo, el inventario, el margen bruto y rendimiento del flujo de efectivo.

MES proporciona información crítica sobre actividades productivas de la empresa y su cadena de suministro mediante comunicaciones bidireccionales.

La novedad de los MES es la forma de hacer todas estas tareas ajustándose a los principios de la industria 4.0 y del Lean manufacturing 4.0

¿Qué aporta una tecnología MES/MOM Lean manufacturing 4.0?

Obtención de información en tiempo real:

• Conocer el Estado de cada una de las órdenes de fabricación.

• Conocer los Recursos utilizados para ejecutar las órdenes: Personal y Equipos

• Conocer el Tiempo empleado por cada recurso.

• Conocer las Cantidades de Materiales consumidos y producidos.

• Conocer los Parámetros del Control de Calidad, Puntos Críticos.

• Conocer el estado real de la planta (estado de los recursos, de las OFs) desde cualquier puesto de control, permitiendo aplicar medidas.

• Registrar los Tiempos y Causas de Parada de equipos, líneas, etc.

• Registrar los Tiempos, Materiales y Personal de intervenciones de mantenimiento.

• Registrar las Condiciones de Operación de los procesos críticos.

• ¿Qué capacidad tenemos para una nueva orden de fabricación?

• ¿Qué incidencias, paros, rendimientos se están produciendo?

• ¿Qué fase de la fabricación de un producto terminado supone un cuello de botella en mi proceso productivo?

• En caso de no conformidad de un elemento producido, ¿qué otras producciones fueron fabricadas con el mismo elemento defectuoso?

• ¿Cuál es la capacidad real de producción de mis maquinas?

Los sistemas MES monitorizan, almacenan y trazan automáticamente toda actividad realizada por los operarios de fábrica, ofreciendo información detallada acerca de QUIÉN hizo la actividad, QUÉ hizo, DÓNDE tuvo lugar y CUÁNDO se realizó y en tiempo real.

Los sistemas MES pueden abarcar todo el control del proceso productivo:

Control de tiempos, producción y mermas.

• Control de máquinas, líneas o puestos manuales en tiempo real.

• Trazabilidad de materias primas.

• Control de operarios.

• Control de incidencias, paros, rendimientos.

• Gestión de productos, semielaborados, fases y operaciones.

• Control de calidad en la producción

• Captura de datos de proceso: temperaturas, pesos, medidas, etc.

Fuente Lean Manufacturing en la industria 4.0: CTIC, FEMETAL y MetaIndustry4:

Esta documentación se ha elaborado a partir de la documentación aportada y de la visualización del seminario "Herramientas TIC como soporte al lean manufacturing" que impartieron los técnicos de la Fundación CTIC Jorge Álvarez y Roberto López, y que organizó Femetal, CTIC Centro Tecnológico y MetaIndustry4.

Desde Conecta Industria, recordamos que tanto Femetal como CTIC Centro Tecnológico ofrecen servicios gratuitos de diagnóstico de transformación digital con un análisis personalizado para la empresa y con apoyo individualizado, que recomendamos aprovechar.